Электропривод поворота горизонтального конвертера предназначен для рабочих перемещений конвертера в процессе плавки и ремонта, а также для аварийного поворота конвертера при прекращении подачи дутья, падении давления дутьевого воздуха и прекращении подачи электроэнергии. В настоящее время в качестве рабочего электродвигателя используются асинхронные электродвигатели с фазным ротором. Основной недостаток этого электродвигателя - отсутствие малой скорости и нестабильность частоты вращения электродвигателя при изменении момента сопротивления. Частые включения электродвигателя с целью коррекции струи металла при сливе приводят к износу механической части конвертера, а невозможность, при этом, согласовать трогание вала электродвигателя с работой тормоза и возникающие при этом рывки приводят к преждевременному износу зубчатой передачи. И самое главное – это низкая надёжность скользящего контакта на токосъёмных кольцах ротора, а также быстрый износ контактов силовых контакторов в условиях запылённости и загазованности окружающего воздуха в плавильном цеху.

Электропривод поворота горизонтального конвертера предназначен для рабочих перемещений конвертера в процессе плавки и ремонта, а также для аварийного поворота конвертера при прекращении подачи дутья, падении давления дутьевого воздуха и прекращении подачи электроэнергии. В настоящее время в качестве рабочего электродвигателя используются асинхронные электродвигатели с фазным ротором. Основной недостаток этого электродвигателя - отсутствие малой скорости и нестабильность частоты вращения электродвигателя при изменении момента сопротивления. Частые включения электродвигателя с целью коррекции струи металла при сливе приводят к износу механической части конвертера, а невозможность, при этом, согласовать трогание вала электродвигателя с работой тормоза и возникающие при этом рывки приводят к преждевременному износу зубчатой передачи. И самое главное – это низкая надёжность скользящего контакта на токосъёмных кольцах ротора, а также быстрый износ контактов силовых контакторов в условиях запылённости и загазованности окружающего воздуха в плавильном цеху.

Возникла необходимость замены асинхронного электродвигателя с фазным ротором на асинхронный электродвигатель с короткозамкнутым ротором и новой системой управления, которая должна не только устранить вышеуказанные недостатки, присущие электродвигателю с фазным ротором, но и придать новые качества электроприводу.

Целью модернизации электропривода поворота является:

- создание системы управления привода конвертера, соответствующей требованиям ПБ11-554-03 «Правила безопасности при производстве никеля, меди и кобальта»;

- повышение надёжности электрооборудования привода поворота конвертера;

- создание простой и понятной, с точки зрения конвертерщика, системы управления;

- своевременное выявление системой управления аварийных ситуаций и их устранение;

- снижение затрат времени на поиск и устранения неисправностей за счёт применения современной надёжной техники и развитой системы диагностики;

- контроль за работой привода поворота конвертера и регистрация параметров аварийных ситуаций в системе АСУ ТП конвертерного отделения или плавильного цеха.

В соответствии с требованиями ПБ11-554-03 «Правила безопасности при производстве никеля, меди и кобальта» привод конвертера должен иметь не менее двух электродвигателей, при этом питание электродвигателей должно производиться не менее чем от двух независимых источников.

Расчёт мощности электродвигателей рабочего и аварийного поворота производится по циклограммам активной мощности, которая потребляется при работе конвертера с действующим электродвигателем. Циклограммы снимаются при вращении конвертера на дутьё и слив металла при максимальной загрузке конвертера, а также при вращении конвертера во время капитального ремонта футеровки конвертера.

Расчёт мощности тормозного резистора и тормозного блока рабочего поворота производится по циклограммам активной мощности, потребляемой при работе конвертера с действующим электродвигателем в режиме слива металла с максимально допустимой по размерам настылью.

Условия эксплуатации электродвигателей и электрооборудования, установленных в районе конвертера:

- температура окружающего воздуха – от -20 градусов до +60 градусов Цельсия;

- содержание пыли в окружающем воздухе – до 5 мг/куб. м., пыль токопроводящая;

- содержание сернистого ангидрида в окружающем воздухе – до 10мг/куб.м.б

Исходя из вышеописанных условий и требований для рабочего привода выбран асинхронный электродвигатель с короткозамкнутым ротором, а для аварийного привода –электродвигатель постоянного тока со степенью защиты – IP54 с климатическим исполнением и категорией размещения – У2.

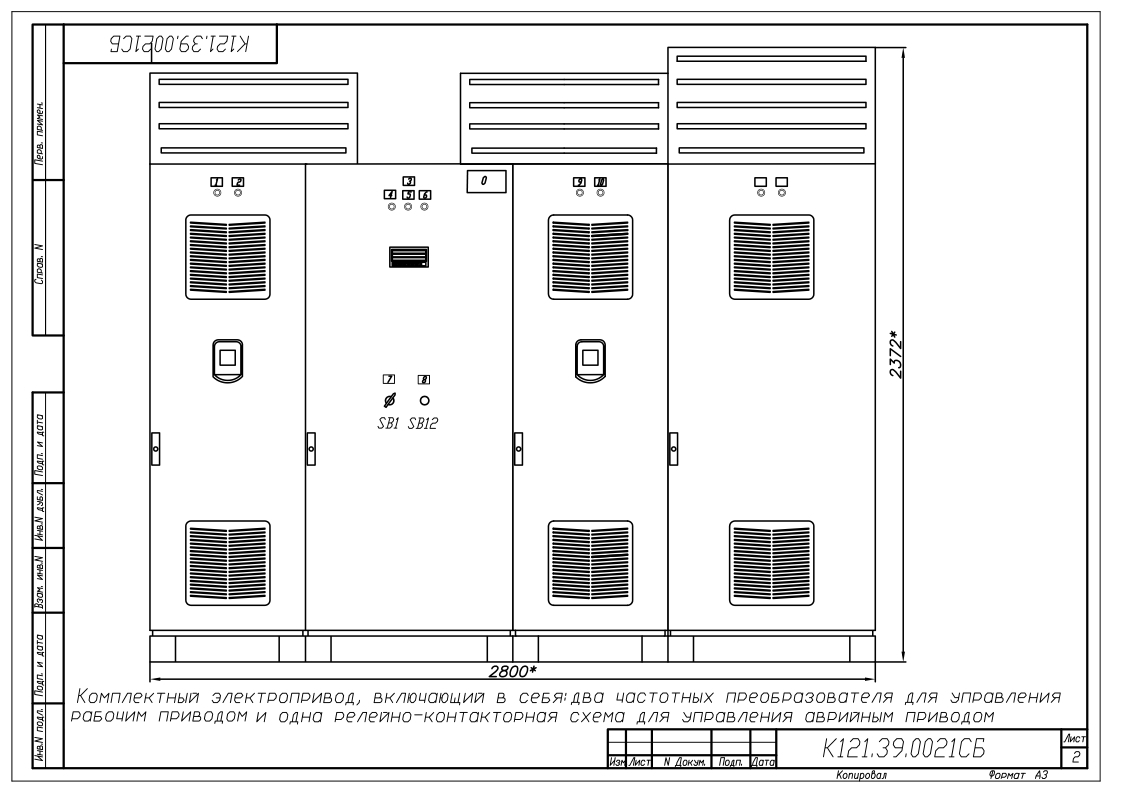

Система управления приводом поворота конвертера включает в себя частотный преобразователь с необходимыми компонентами для управления асинхронным электродвигателем, питание которого производится от цеховой сети 0,4КВ, релейно-контакторную схему для управления электродвигателем постоянного тока, питание которого производится от аккумуляторной батареи и программируемый логический контроллер со всеми необходимыми периферийными устройствами. Так как при выбросах из конвертера горячего металла возникает опасность повреждения силового кабеля рабочего электродвигателя (междуфазное или трёхфазное КЗ) на выходе частотного преобразователя устанавливается комплект быстродействующих полупроводниковых предохранителей.

Всё оборудование системы встраивается в шкафы управления и другие оболочки со степенью защиты не менее IP54 с климатическим исполнением и категорией размещения – У2.

Управление приводом поворота конвертера как в рабочем, так и в аварийном режимах осуществляется с помощью программируемого логического контроллера (ПЛК), включающего в себя центральное процессорное устройство (ЦПУ), модули ввода-вывода, интерфейсный модуль, модули питания и источник бесперебойного питания. Связь ПЛК привода поворота конвертера с цеховым сервером осуществляется через интерфейсный модуль по сети Profibus.

Контроль положение конвертера осуществляется с помощью бесконтактного энкодера, подключённого к быстрым входам ЦПУ, контроль давления дутьевого воздуха до и после поворотной заслонки осуществляется преобразователями давления и электроконтактными манометрами, а положение поворотной заслонки аналоговым датчиком.

В качестве дублирующих выключателей, исключающих аварийный переход конвертера, используются рычажные конечные выключатели.

На пульте управления конвертерщика устанавливается следующее оборудование:

- командоконтроллеры для управления рабочим и аварийным приводом поворота конвертера;

- необходимая световая и звуковая сигнализация:

- прекращение подачи дутья;

- падение давления дутьевого воздуха;

- прекращение подачи электроэнергии на рабочий привод;

- прекращение подачи электроэнергии на аварийный привод;

- готовность рабочего привода;

- готовность аварийного привода;

- неисправность поворотной заслонки линии дутья;

- неисправность в системе охлаждении напыльника;

- состояние колокольных затворов;

- состояние шиберов дымососа;

- состояние дымососов;

- текстовый дисплей для задания зон конвертера (дутьё, заливка штейна, нижнее положение при сливе) и отображения фактического положения конвертера, информации о сбоях и отказах оборудования, а также необходимую информацию состоянии кессонов, дымососов, направляющих аппаратах дымососов, и т.д., получаемых из АСУ ТП плавильного цеха.

- ключ выбора режима работы конвертера;

- ключ- марка;

- кнопка аварийной остановки поворота конвертера;

- показывающее устройство для отображения величины давления до и после поворотной заслонки;

- ножная педаль для выдачи дублирующего разрешающего сигнала на включение рабочего привода поворота конвертера;

- кнопки управления загрузочными устройствами флюса;

- предупредительная световая и звуковая сигнализации о повороте конвертора на слив или дутьё;

- аварийная звуковая сигнализация включения аварийного поворота конвертера.

На шкафах управления устанавливается следующее оборудование:

- сигнальные лампы контроля обрыва фаз питающего напряжения 0,4КВ;

- сигнальная лампа готовности частотного преобразователя к работе;

- сигнальная лампа аварийного состояния частотного преобразователя;

- сигнальная лампа готовности аварийного привода к работе;

- сигнальная лампа неисправности аварийного привода;

Система управления предоставляет эксплуатационному персоналу следующие возможности:

- включение предупредительной световой и звуковой сигнализации о повороте конвертера на слив или дутьё в ручном режиме и в режиме выбора зоны;

- вращение конвертера на слив или на дутьё в ручном режиме с помощью рабочего электродвигателя;

- регулирование частоты вращения конвертера в ручном режиме с помощью четырёхступенчатого командоконтроллера;

- вращение конвертера на слив или на дутьё в режиме выбора зоны с позиционированием конвертера в заданной зоне с помощью ПИД - регулятора положения;

- корректировка частоты вращения конвертера в режиме выбора зоны с помощью четырёхступенчатого командоконтроллера;

- согласование работы тормоза и электродвигателя при трогании и остановке конвертера для исключения рывков и ударов в зубчатых передачах конвертера;

- ограничение величины рывков и ускорений до допустимого значения при разгоне и замедлении конвертера с помощью перепрограммируемого задатчика скорости;

- поддержание реальной пониженной скорости поворота конвертера в ручном режиме при сливе металла и при выполнении ремонтных работ;

- использование перестраиваемых программных конечных выключателей положения конвертера и дублирующих рычажных выключателей, исключающих аварийный переход конвертера;

- автоматический поворот конвертера рабочим электродвигателем при прекращении подачи дутья, падении давления дутьевого воздуха и прекращении подачи электроэнергии к аварийному электроприводу, сопровождаемый аварийной звуковой сигнализацией;

- автоматический поворот конвертера аварийным электродвигателем:

- при прекращении подачи электроэнергии к рабочему электроприводу или возникновении неисправности с ним, сопровождаемый аварийной звуковой сигнализацией;

- при прекращении подачи электроэнергии к рабочему электроприводу и прекращении подачи дутья или падении давления дутьевого воздуха, сопровождаемый аварийной звуковой сигнализацией;

- управление дроссельной заслонкой системы подачи воздуха на фурмы;

- согласование поворота конвертера на дутьё с системой подачи воздуха на Фурмы с целью исключения заливки фурм;

- согласование поворота конвертера на слив с системой подачи воздуха на фурмы с целью исключения выдувов металла из конвертера;

Система управления поворота конвертера имеет блокировочные связи и сигналы управления со следующими объектами конвертерного отделения:

- с напыльником;

- дымососами и направляющими аппаратами дымососов;

- колокольными затворами;

- с системой подачи воздуха на фурмы;

- с системой загрузки флюсов.

![[Bot] [Bot]](http://flle.ingservi.ru/modules/mod_dwhosonline/assets/bot.png) [Bot]

[Bot]![[Google] [Google]](http://flle.ingservi.ru/modules/mod_dwhosonline/assets/google.png) [Google]

[Google]![[Yandex] [Yandex]](http://flle.ingservi.ru/modules/mod_dwhosonline/assets/yandex.png) [Yandex]

[Yandex] Пресс-центр

Пресс-центр